En ACAT Mexicana creemos firmemente en el poder de la innovación aplicada. Por eso, trabajamos con socios comerciales como LSP Industries, cuyos sistemas de lubricación han transformado la eficiencia, limpieza y rentabilidad en talleres y plantas manufactureras. Compartimos algunos casos prácticos reales donde las soluciones de LSP han hecho la diferencia en empresas de distintas industrias en Estados Unidos.

Caso 1: B-Coater

Lubricación de Piezas - Trabajando de Forma Más Inteligente, No Más Difícil

Una empresa de estampado de metales en Wisconsin aplicaba manualmente lubricante soluble en agua a las piezas utilizando una botella con atomizador. Al aplicar el lubricante manualmente, tenían tiempos de ciclo lentos y solo podían lubricar la parte superior de las piezas.

LSP les presentó B-Coater controlado por un control, diseñado específicamente para trabajar con piezas. El B-Coater eliminó rápidamente la necesidad de botellas con atomizador y proporcionó una lubricación constante y precisa en ambos lados de las piezas, superior e inferior. Esto aceleró las operaciones en un 50%, redujo el consumo de lubricante en un 50% y disminuyó la cantidad de piezas rechazadas. Como beneficio adicional, la pulverización controlada del lubricante por parte del B-Coater resultó en un espacio de trabajo más limpio.

Caso 2: FloaterCoater

De la Falta de Control a la Precisión Total

Un gran fabricante de piezas metálicas del sureste de E.E.U.U. acudió a LSP Industries buscando una forma de reducir el consumo de lubricante y los costos asociados. Estaban utilizando un producto de la competencia que aplicaba lubricante a toda la anchura de la superficie de la bobina, mientras que sólo era necesaria una pequeña franja de lubricante.

Al cambiar al FloaterCoater de LSP, equipado con rodillos lisos de poliuretano (más el paquete informático de LSP) y válvulas dosificadoras ajustables, el cliente pudo seleccionar exactamente dónde aplicar el lubricante en el material (solo el 40% del ancho de la bobina). Esto redujo drásticamente la cantidad de lubricante utilizado.

El cliente pasó de no tener ningún control sobre la aplicación del lubricante a tener un control preciso, logrando una reducción del 60% en los costos de lubricación. Además, su entorno de trabajo ahora es más limpio y los cambios requieren menos limpieza.

Caso 3: Maxamizer en Fabricación de Autopartes

Produce Más, Rocía Menos

Un fabricante de autopartes en Illinois buscaba maximizar la productividad y al mismo tiempo reducir el desperdicio de lubricante. El problema era que su proceso de producción requería inundar completamente los troqueles con un lubricante soluble en agua, lo cual generaba un alto desperdicio y aumentaba los tiempos de mantenimiento y limpieza.

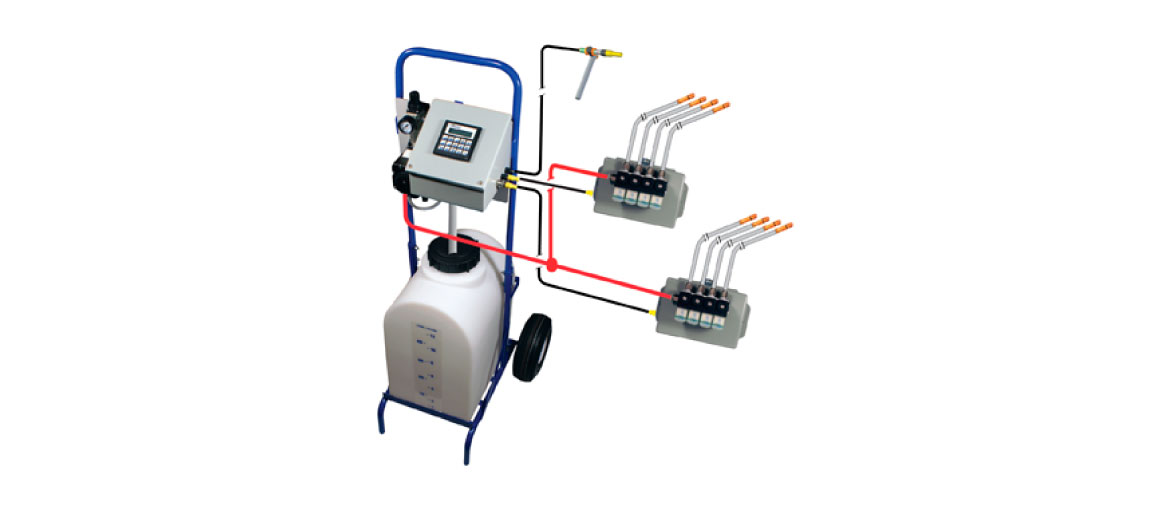

LSP les proporcionó el Maxamizer, un sistema de aspersión sin aire, de baja presión y controlado por computadora, ideal para prensas de gran tamaño. Con capacidad para dispensar lubricante hasta 12 boquillas, cada una ajustable de forma individual, el cliente pudo enfocar la aplicación en 6 zonas específicas del troquel en lugar de inundarlo por completo. Esto permitió reducir el consumo de lubricante en un 50%. Además, la necesidad de afilar los troqueles disminuyó en un 75%. El área de trabajo requería menos limpieza y las operaciones secundarias necesitaban menos preparación, lo que redujo la necesidad de trabajo manual.

Caso 4: Maxamizer en Aplicaciones de Forja

De Caliente a Controlado

Un fabricante de herramientas del área de Chicago buscaba mayor control sobre la lubricación y las zonas calientes durante el proceso de forjado, así como una reducción en el consumo de lubricante.

La solución de LSP fue el Maxamizer. Este sistema permitió al cliente aplicar lubricación en 6 ubicaciones específicas del troquel y controlar el tiempo de aplicación, ayudando a disipar eficazmente las zonas calientes. Como resultado, se logró una reducción aproximada del 60% en el consumo de lubricante. Adicionalmente, se obtuvo un entorno de trabajo más limpio, una lubricación más uniforme y menos piezas rechazadas.

Este fue el primer equipo Maxamizer vendido y ¡sigue en operación más de 10 años después!

Caso 5: Maxamizer + MiniCoater

Lubricación Eficiente para Troqueles Progresivos

Un estampador automotriz en Tennessee, que trabaja específicamente con troqueles progresivos y material delgado (.020), tenía problemas con un sistema de lubricación por niebla que fallaba constantemente, provocaba largos periodos de inactividad.

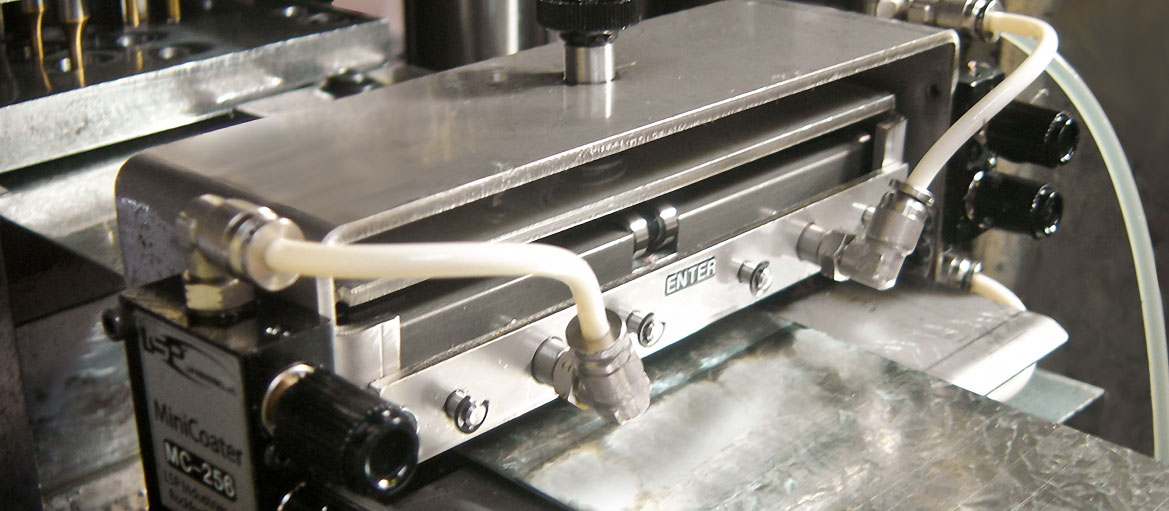

La solución de LSP fue una combinación del Maxamizer un sistema de aspersión sin aire, de baja presión y controlado por computadora y el MiniCoater, un rodillo aplicador de menor tamaño diseñado para lubricar el material al entrar a la prensa. Esta combinación permitió al cliente controlar el volumen, la presión y el tiempo de aplicación del lubricante (un aceite volátil de baja viscosidad) en todas las estaciones del troquel progresivo.

El MiniCoater aplicaba una capa ligera de lubricante en la parte superior e inferior del material al entrar en la prensa, mientras que las boquillas del Maxamizer continuaban lubricando zonas precisas durante todo el proceso.

¿El resultado? Un producto final de mayor calidad y menor consumo de lubricante. Y, gracias a un equipo confiable, también se logró un aumento en la productividad y en los ingresos.

Caso 6: PresSpray

Aceite Pesado, Aplicación Limpia

Un estampador de metales en la Costa Este utilizaba un sistema casero de aire sobre aceite para aplicar un lubricante pesado sobre las bobinas. El resultado era una niebla constante que afectaba negativamente el ambiente de trabajo y generaba molestia entre los empleados.

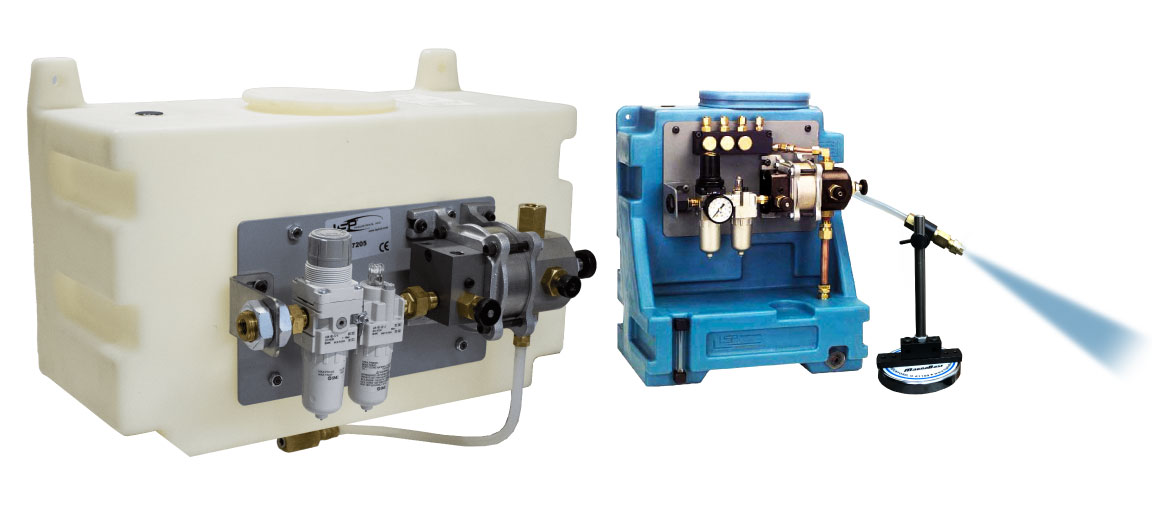

LSP le actualizó al modelo PresSpray P-175, un sistema de lubricación por aspersión sin aire, de alta presión (capaz de manejar lubricantes con viscosidades de hasta 2,000 SSU) con control individual de volumen y velocidad. El sistema fue entregado con todos sus componentes principales preinstalados, por lo que estuvo operativo en minutos. El modelo P-175 aplicó el lubricante fácilmente a través de 2 boquillas, sin generar niebla en el área de trabajo.

El resultado fue un entorno más limpio y seguro, además de una reducción del 50% en el consumo de lubricante.

Estos casos son solo una muestra del impacto real que las soluciones de LSP Industries generan en la industria manufacturera. En ACAT Mexicana, como distribuidores autorizados, estamos comprometidos a ayudarte a encontrar la solución adecuada para tu proceso, ya sea para reducir costos, aumentar productividad o mejorar el entorno laboral.